Reparaturbericht: Saildrive SD40 / SD 50 Kupplungs Upgrade Kit

Das Kupplungs-Upgrade-Kit ist neben dem Läppen und Kalibrieren der Kupplung das A und O für ein langes Serviceintervall.

Hinweis: wenn hier das SD50 genannt wird, gilt das gleichbedeutend auch für das SD40.

Auf meinem Youtube Kanal ist ein Video verfügbar.

Wenn in der ersten oder zweiten Stufe des Schalthebels am Steuerstand der Motor läuft aber kaum Wasser bewegt wird, ist häufig eine rutschende Kupplung die Ursache. Passiert das plötzlich bei einem Hafenmanöver, sind schnelle, umsichtige Entscheidungen notwendig.

Meistens fasst die Kupplung dann doch, und die Situation ist gerettet.

Doch dann ist eine Wartung der Kegelkupplung des SD 50 angesagt. Man studiert das Handbuch- und Service Manual des SD50 und liest, dass alle 500h die Kupplung geläppt werden soll, und alle 2000h eine neue Kupplung fällig ist.

Kontaktiert man den Yanmar Service, bekommt man Angebote von 800€ - 3500€ für das "Läppen" und evtl. Konus tauschen, dazu oft die Anweisung "Schiff aus dem Wasser".

Das Internet ist voll von schlechten Erfahrungen mit rutschenden Yanmar Kegelkupplungen und ebenso unfähigen, wie geldgierigen Werkstätten. Wirklich positive Erfahrungen sind nur vereinzelt zu lesen. Die meisten Informationen beschreiben das "Läppen", aber nicht das Einmessen der Kegelkupplung.

Dabei ist das essentiell für eine lange Haltbarkeit der Reparatur.

In 2017 habe ich schon mal ein Reparaturkit entwickelt. Dieses benötigte aber weiterhin noch Yanmar Teile, die mitverantwortlich für das schnell wachsende Kupplungsspiel waren und damit für das Rutschen der Saildrivekupplung mitverantwortlich.

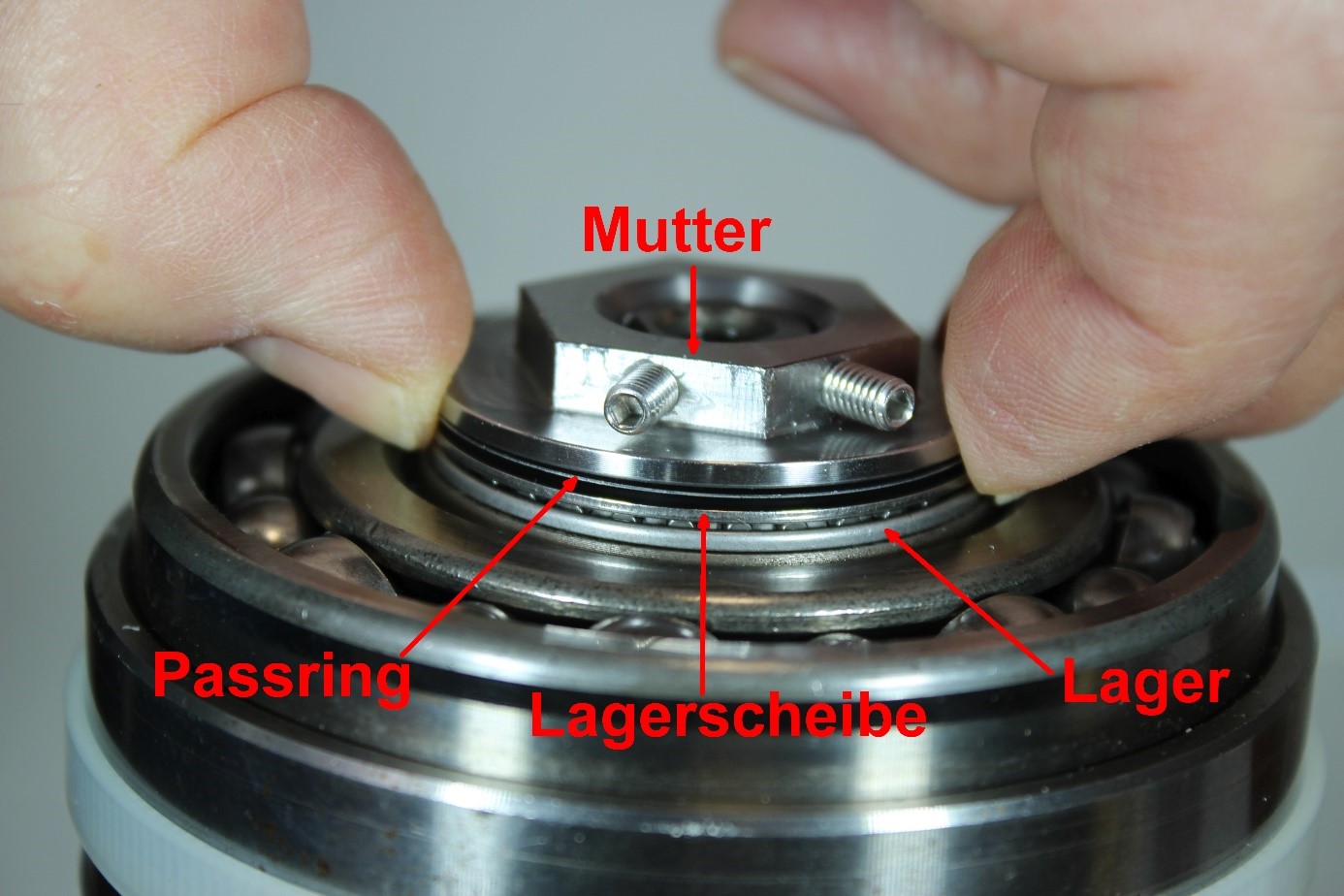

In 2022 habe ich mir von einer CNC Werkstatt eine neue Mutter und Stützlager fertigen lassen, die diese Nachteile nicht mehr haben.

Für die Reparatur nach dieser Anleitung braucht man das Schiff nicht aus dem Wasser nehmen, nur etwas Zeit und das Upgrade Kit. Diese Reparaturanleitung beschreibt das "Läppen" ebenso das Einmessen und den Einbau des Upgrade Kit.

Muss die komplette Kupplung aufgrund eines Defektes ausgetauscht werden sind andere Einmessungen notwendig. Diese eher unübliche Arbeit erkläre ich gerne bei direkter Mail an mich, da es den Umfang dieser Abhandlung sprengen würde.

Das Problem mit dieser Kupplung ist:

1. Dass das Yanmar Collar Set, das sind Stützscheiben aus Kupfer, sind nur in 0,5mm Schritten zu bekommen. Damit kann das Kupplungsspiel nur in 0,5mm Schritten eingestellt werden. Das Resultat ist ein Kupplungsspiel zwischen 0,05mm und 0,5mm.

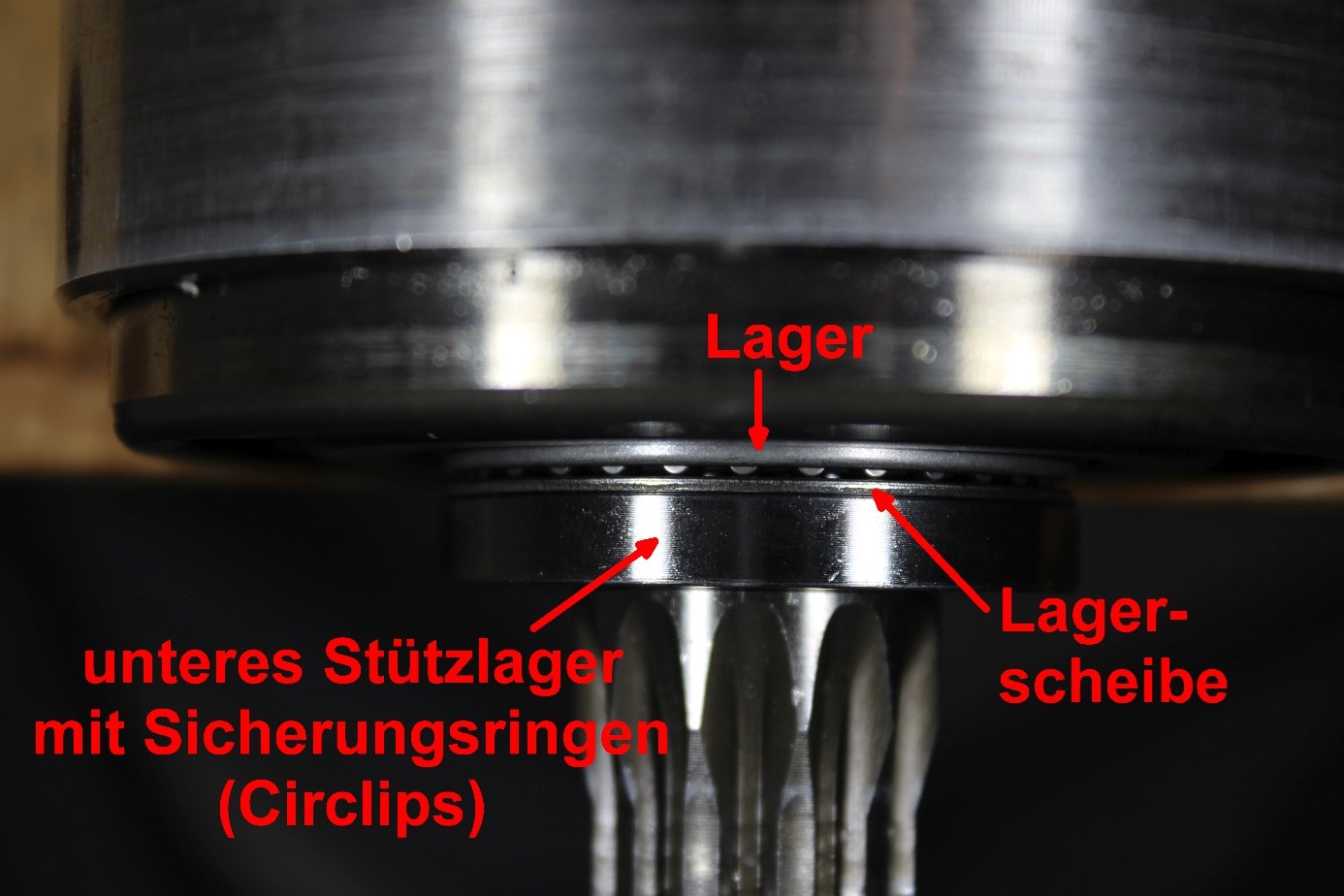

2. Auf der Unterseite der Kupplung wird das Stützlager (ebenfalls mit Kupferscheiben) durch Sicherungsringe (Circlips) gehalten. Durch die hohe Klebkraft des unteren Stützlagers an der Kupferverschleißscheibe und am Lagersitz drehen sich die Sicherungsringe in der Achse mit und verschleißen so sehr schnell. Das trägt zum größer werdenden Spiel der Kupplung bei.

3. Die Kupplung wird durch eine Sicherungsmutter gehalten deren Sicherungsring beim Ausbau aufgemeisselt oder aufgetrennt werden muss. Dabei können Splitter und Späne in die Lager eindringen. Dazu noch die Schläge auf das Lager, das gefällt mir gar nicht. Und das laut Service Manual alle 500h, was nicht nachhaltig ist und den Geldbeutel unnötig belastet.

4. Im Saildrive hängt die Kupplungs-Achse mit ca. 600gr Gewicht auf der Kupferscheibe. Beim Segeln mit Festpropeller dreht sich die Achse mit und verschleißt so die Kupferscheibe unter der Mutter. Das trägt zum großer werdenden Kupplungsspiel bei.

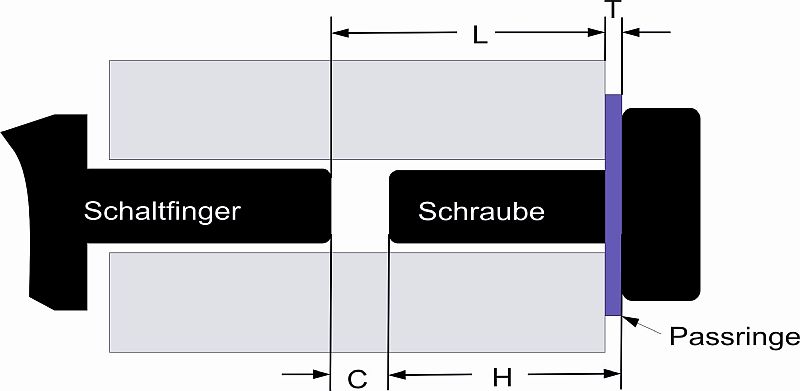

5. Auch der Schaltfinger, der den Bronzekegel zwischen Vorwärts und Rückwärtsgang bewegt muss mit Passringen eingemessen werden.

Wenn alle Reparaturschritte richtig durchgeführt wurden, sind Standzeiten bis zur nächsten Wartung/ Reparatur von 1000h und mehr möglich, wenn nicht, dann wird die Kupplung eher wieder rutschen..

Benötigtes Werkzeug:

Fühlerlehre; Pinsel; Reinigungsbenzin; Satz Ring / Maulschlüssel; M8 Ringschraube; Schieblehre; Dreikant-Schlüsselfeile, kleines, schmales Sägeblatt; alter Spachtel mit durchgehendem Metallkern und Holzgriff; Flach-Schraubendreher klein-mittel-groß; Plastikhammer; Metallhammer; massiver Schraubstock; Aluminiumbacken; kleiner Meißel; stabiler Schlagschraubendreher (mit durchgehendem Metallkern); Drehmomentschlüssel (150Nm); 27er Stecknuss, Ölabsaugpumpe; Loctite superfest oder anderer Hersteller mit diesen Eigenschaften (im Bericht Schraubenfestiger genannt); 2mm Inbusschlüssel, 50kg Kofferwaage.

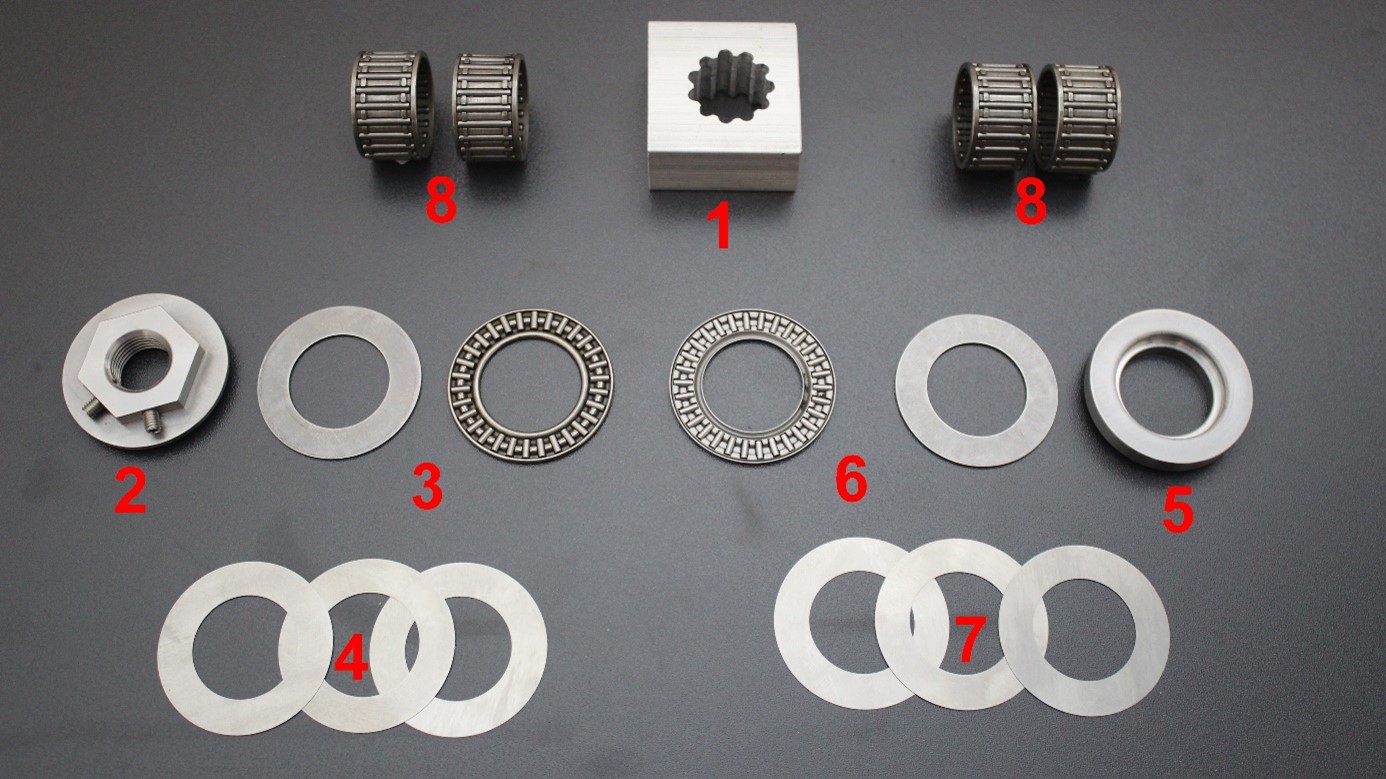

Kupplungs Upgrade Kit:

Die M16 Mutter, das Spline Tool werden in einer CNC Werkstatt hergestellt. Diese Teile und auch die 0,1mm /0,2mm / 0,5mm Passscheiben können immer wieder verwendet werden. Für die Käfig-, sowie die Axiallager gilt: Fallen die kleinen Lagerrollen aus dem Lagerkäfig heraus sind die Lager auszutauschen.

1: Spline Tool (Stahl, verzinkt, wieder verwendbar)

2: Mutter M16x1,5 links (Werkzeugstahl, wieder verwendbar)

3: Axiallager mit Lagerscheibe

4; 7: 0,1mm-0,2mm-0,5mm Passscheiben (Stahl, wieder verwendbar)

5: Stützlager (Werkzeugstahl, wieder verwendbar)

6: Axiallager mit Lagerscheibe

8: Käfiglager 4 Stück

Saildrive Deckel für den Einsatz des Kupplungs Upgrade nacharbeiten (auf Anfrage, bitte mailen)

Inzwischen steht eine Tüte mit 50gr. Schleifmittel und eine Tüte mit Ersatz O-Ringen zur Verfügung und ist Bestandteil des Upgrade Kits. Einfach das Schleifmittel in einem Schraubglas mit Deckel mit etwas Getriebeöl dickflüssig mischen und vor der Anwendung etwas aufrühren.

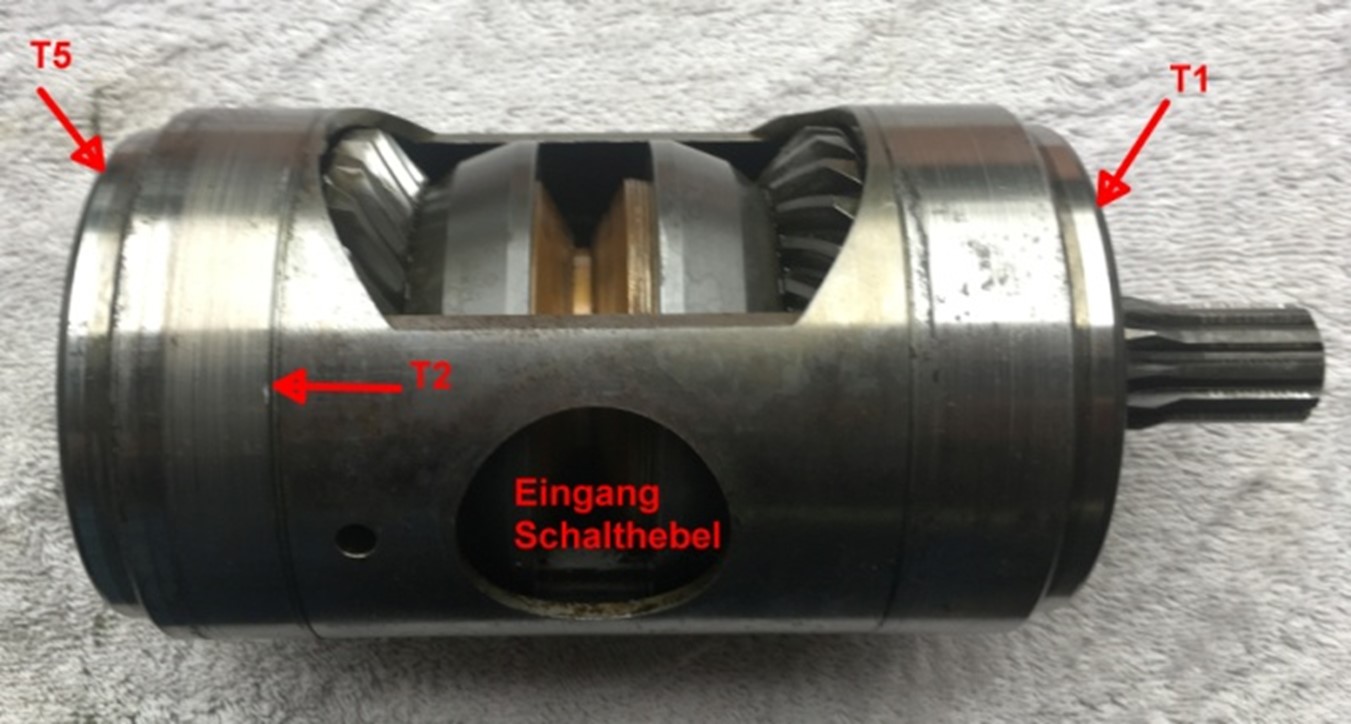

Die Passringe T1, T2, T5 (Siehe Bild unter der Überschrift Kupplung zusammen bauen) werden nicht belastet (normalerweise) und weiterverwendet. Sollte dennoch einer Defekt werden, bitte mailen, ich habe welche da.

Einfach die Bestellliste laden, die gewünschten Teile ankreuzen und die Datei mir zusenden. (Info: Die Datei läßt sich im Acrobat Reader direkt bearbeiten und rechnet auch.)

Oder mir eine Mail schreiben

Kupplung ausbauen:

Entweder man macht einen Ölwechsel, dann saugt man, wie im Handbuch beschrieben, das ÖL aus dem Saildrive ab.

Sonst reicht es, das Öl aus dem Bereich unterhalb des Ölmessstabes abzusaugen.

Die 4 Schrauben aus dem oberen Deckel lösen. Dabei auf die O-Ringe (Teile Nr.: 024311-000090), (Teile Nr.: 24321-000950) und auf den Passring T5 (Teile Nr.: 196322-02320) achten, sie werden weiterverwendet.

Damit die Kupplung in der richtigen Höhe und fest im Gehäuse sitzt sind Passringe oberhalb (T5) und unterhalb der Kupplung (T1) vorhanden. Beide werden weiterverwendet.

Zunächst den Schaltzug vom Kupplungshebel abbauen.

Dann mit einem Permanent Marker die Stellung des Schalthebels für vorwärts / rückwärts / neutral am Saildrive Gehäuse markieren.

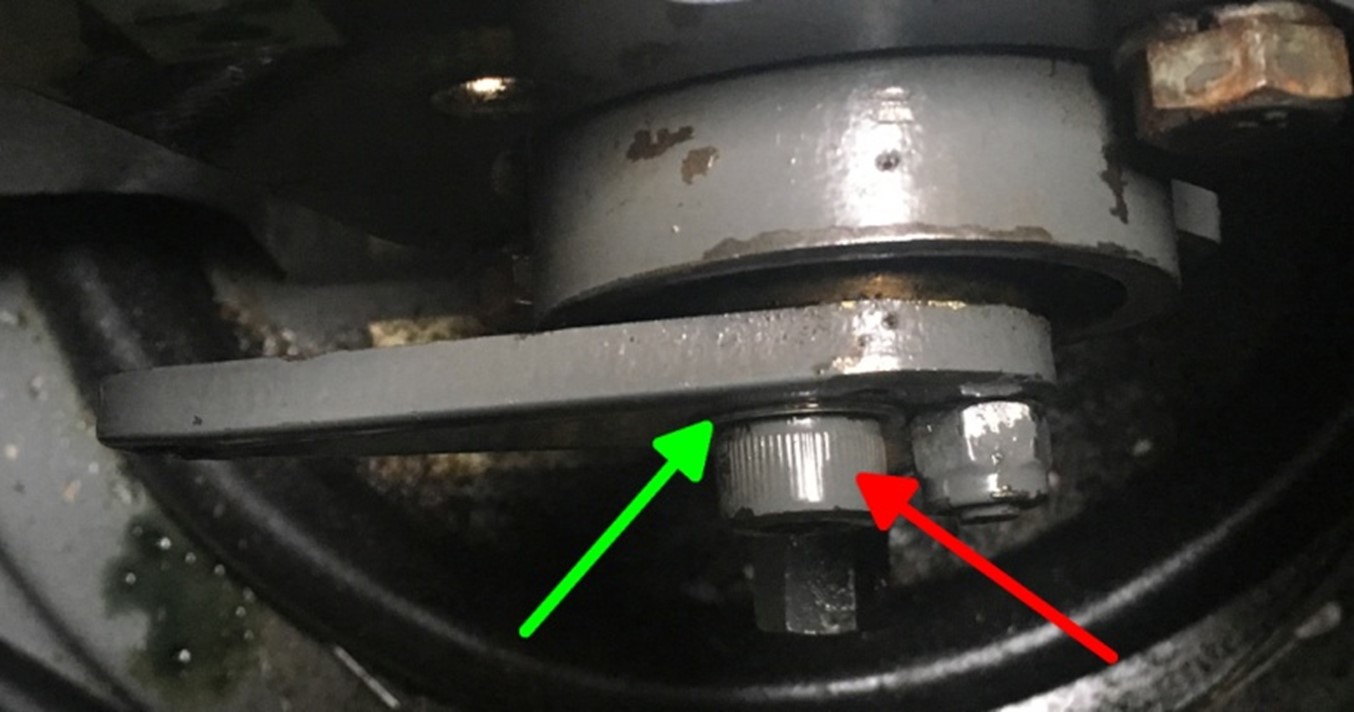

Die beiden Schrauben (roter Pfeil) lösen und den Schalthebel abbauen.

Dann den Spachtel zwischen dem Flansch und Kupplungsgehäuse treiben und mit dem kleinen Schraubendreher den Spalt weiter vergrößern. Den Kupplungshebel mit Flansch mit kleinen Hin- und Her Bewegungen mit der Hand aus dem Kupplungsgehäuse ziehen.

Dann die 4 Muttern auf beiden Seiten des SD50 Flansches lösen und, wie gezeigt, zurückdrehen. Wichtig!! Die Muttern auf den Schraubenbolzen belassen.

Dann mit einem Montageeisen oder mit einem Kunststoffhammer die Schrauben (über Kreuz) samt Mutter in Richtung Motor zurücktreiben.

Das funktioniert wirklich (meistens).

Falls sich die 4 Verbindungsschrauben zwischen Motor und dem Saildrive nicht zurückschieben lassen, ist ein anderes Vorgehen notwendig.

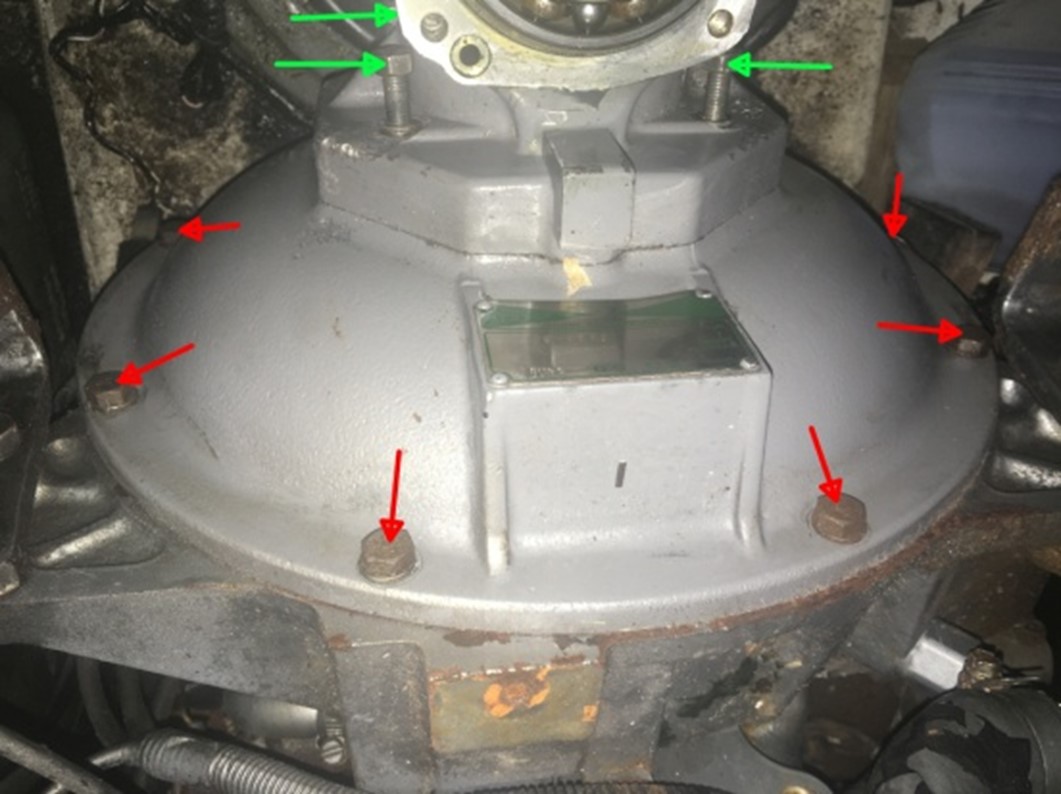

Zuerst alle Schrauben der Getriebeglocke entfernen (rote Pfeile).

Die Muttern auf den Gewindebolzen des SD50 Flansches belassen. (grüne Pfeile)

Nun wird der Motor vom Motorlager abgeschraubt (4 Schrauben). Mittels eines Montageeisens oder Flaschenzuges wird nun der Motor um die Schraubenlänge (roter Pfeil) vom Saildrive wegbewegt.

Daher müssen die Muttern auf den Schraubenbolzen bleiben. (grüne Pfeile)

Nun noch eine 8mm Ringschraube in die Kupplungsachse schrauben und daran die Kupplung aus dem Saildrive-Gehäuse ziehen. Eine lange M8 Schraube tut es auch.

Vorteil dieser Prozedur: Das Schiff muss nicht aus dem Wasser

Evtl. hängt unten an der Kupplung noch der Passring T1. Diesen wieder in das Saildrivegehäuse einlegen.

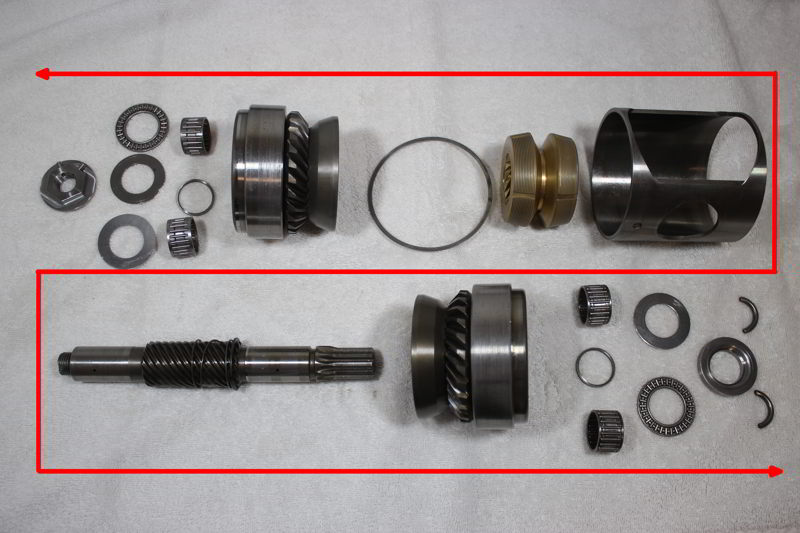

Zerlegen der Kupplung:

Links oben: Dann mit einem kleinen Meißel den verformten Teil der Original Yanmar Mutter (Mutternsicherung) abmeißeln, damit die Mutter abgedreht werden kann. (Achtung, die Mutter hat Linksgewinde, d.h. Mutter im Uhrzeigersinn lösen). Wenn die Mutternsicherung abgemeißelt ist, wird mit der 27er Nuss die Mutter gelöst und abgeschraubt. Bei Verwendung der Mutter aus dem Upgrade Kit fällt dieser Schritt in der Zukunft weg.

Mitte: Die Kupplung wird nun mit Hilfe des Spline Tool aus dem SD50 Upgrade Kit in den Schraubstock fest eingespannt.

Rechts: Unterwegs, ohne Schraubstock, wird mit dem Spline Tool und einem großen Engländer die Kupplungsmutter auf einer festen Unterlage gelöst.

TIPP: Mir ist das Meißeln an der Kupplung zuwider. (harte Schläge auf die Achse, Metallspäne etc.)

Mit der Mutter aus dem SD50 Service Kit gehört das der Vergangenheit an, sie wird mit 2 x M4 Gewindestiften sowie mit etwas Schraubenfestiger am Gewinde der Gewindestifte und der Mutter gut befestigt. (Mutter, Gewinde an der Kupplungsachse und der Gewindestift müssen gut entfettet sein (Bremsenreiniger), damit der Schraubenfestiger auch richtig wirkt)

Wenn beim Meißeln der Mutternsicherung das Gewinde etwas gelitten hat, ist die Verwendung einer Gewindefeile die erste Wahl zur Wiederherstellung des Gewindes. Die Seite mit der 150er Markierung verwenden und die beschädigten Gewindegänge wieder richten.

Für diesen einen Anwendungsfall braucht man die Feile nicht gleich kaufen. Einfach zur Werkstatt seines Vertrauens gehen und die Achse gleich dort bearbeiten. Eine Gewindefeile gehört zur Standad-Ausstattung einer Profi-Werkstatt.

Bei der nächsten Wartung erhitzt man die Mutter einfach mit einem Heißluftfön auf über 80°C (tut etwas weh bei Berührung), das löst den Schaubenfestiger. Dann schraubt die Gewindestifte heraus und die Mutter im Uhrzeigersinn ab. Die Mutter kann dann wiederverwendet werden.

Kupplung weiter zerlegen:

Kupplung läppen:

"Läppen" heißt die Rauigkeit der Kupplung wiederherstellen.

Die Kupplung läuft voll umflossen vom Getriebe-Öl. Es dringt erst in die großen und von dort aus weiter in die schmalen Kanäle ein. Langsam- Lauf der Maschine mit schleifender Kupplung ist Gift für diesen Kupplungstyp. Die Kegelkupplung erhitzt sich, und das Öl verbrennt in den schmalen Kanälen, die dann verstopfen. Das verbrannte Öl wirkt wie ein Poliermittel und schleift die Lauffläche in der Kupplungsglocke blank. Das verkürzt die Zeit bis zur nächsten Wartung. Ist die Kupplung stark mit Ölkohle verschmutzt, das Öl riecht dann verbrannt, muss auch das Öl gewechselt werden. Viele kleine Stückchen Ölkohle schwimmen im Öl und verstopfen gerne die schmalen Kanäle, da es keinen Ölfilter im SD50 gibt.

Mit einer kleinen Dreikant Schlüsselfeile, der schmalen Klinge eines Universalmessers oder einer sehr schmalen Säge werden erst die breiten, dann die kleinen Öl-Kanäle wieder geöffnet. Auf dem Foto oben links unbehandelt, rechts behandelt.

Tipp: Nun ist klar warum Yanmar beim Segeln den Getriebe-Leerlauf (Neutral) vorschreibt. Das Wasser erzeugt Vibrationen, wenn es den feststehenden Propeller umströmt. Diese Vibrationen übertragen sich auf die Kupplung und schleifen die Kupplungsglocke blank.

Noch ein Tipp: Immer zügig (schnell) von Neutral in die erste Stufe Vorwärts oder 1.Stufe Rückwärts schalten damit die Kupplung schon gegriffen hat bevor der Motor richtig Kraft entwickelt. Vom Vorwärts in den Rückwärtsgang immer langsam mit Pause im Leerlauf schalten. Knallt es im Getriebe, war es definitiv zu schnell.

Auf der Kupplungsglocke Innenseite sieht man braune Ablagerungen == verbranntes ÖL (linker Pfeil) mit einer schönen Spiegelung der blankpolierten Fläche (Pfeil rechts)

Wichtig: Vor dem Läppen die Nadellager aus der Glocke entfernen!

Nun wird ein die Lauffläche der Glocke dünn mit der Schleifpaste benetzt und der Kupplungskegel (mit der richtigen Seite (*)) in die Kupplungsglocke eingesetzt. Die gezeigte Menge wird auf die gesamte Lauffläche verteilt. Der Kupplungskegel wird kräftig in die Glocke gedrückt und so ca. 10-mal mit der Hand hin und her bewegt, dann den Kegel in der Glocke ein Stück weitergedreht. Diesen Vorgang 5x wiederholen. Damit kommt man auf 50 Schleifvorgänge und der Kupplungskegel wurde einmal komplett in der Glocke gedreht.

(*) Die gekennzeichnete Seite (Bsp. bei mir: 4CA) des Kupplungskegels zeigt im Saildrive eingebaut nach unten, bzw. wird also mit der unteren Glocke geläppt.

Glocke und Kegel jetzt gründlich in Reinigungsbenzin waschen.

Links die geläppte Lauffläche, rechts die unbehandelte Fläche.

Zeigt die Lauffläche nach dem Läppen farbliche Veränderungen, diese können durch Überhitzungen entstehen, sind Teile oder sogar die gesamte Kupplung auszutauschen. (Das wird sehr teuer ca. 3600€)

Kupplungskegel-Glocke ausmessen:

Wenn die Teile wieder gereinigt sind, steckt man den Kegel (beide Seiten und auf die richtige Zuordnung Kegel / Glocke achten) in das Gegenstück (Glocke) und kontrolliert mit der Schieblehre den Abstand L. Das Neumaß ist 29,9mm. Das Mindestmaß ist 29,1mm.

Wird es unterschritten, ist ein neuer Kupplungs-Kegel notwendig (Cone 196326-04251) Kosten ca. 1250€

Das Kupplungsspiel wird auf 0,1mm-0,2mm eingestellt. Je nach der Abnutzung des Kegels wird das Mindermaß > 0,1mm an der jeweiligen Kegelseite mit Passscheiben ausgeglichen.

Ergibt sich an einer Seite ein Untermaß von <=0,1mm wird das nicht ausgeglichen.

Beispiel 1:

Kegel mit oberer Glocke: gemessen 29,7mm

Nennmaß 29,9mm

Untermaß = 29,9mm - 29,7mm = 0,2mm

Kegel mit unterer Glocke: gemessen 29,5mm

Nennmaß 29,9mm

Untermaß = 29,9mm - 29,5mm =0,4mm

Gesamtes Untermaß = 0,6mm. Ziel ist 0,1mm bis 0,2mm.

==> 0,1mm Passscheibe zwischen Lagerscheibe und Mutter einsetzen.

==> 0,3mm Passscheiben zwischen Lagerscheibe und unterem Stützlager einsetzen.

Beispiel 2:

Kegel mit oberer Glocke: gemessen 29,8mm

Nennmaß 29,9mm

Untermaß = 29,9mm - 29,8mm = 0,1mm

Kegel mit unterer Glocke: gemessen 29,5mm

Nennmaß 29,9mm

Untermaß = 29,9mm - 29,5mm =0,4mm

Gesamtes Untermaß = 0,5mm. Ziel ist 0,1mm bis 0,2mm.

==> Keine Passscheibe zwischen Lagerscheibe und Mutter einsetzen.

==> 0,4mm Passscheiben zwischen Lagerscheibe und unterem Stützlager einsetzen.

Hinweis: Ergibt sich auf einer Seite ein Untermaß von 0,1mm wird das nicht ausgeglichen.

Bei linksdrehenden Propeller ist die untere Kupplungsglocke für die Vorwärtsfahrt und die obere Kupplungsglocke für die Rückwärtsfahrt. Daher nutzt sich der untere Teil des Kupplungskegels (der mit den eingeschlagenen Zahlen) mehr ab.

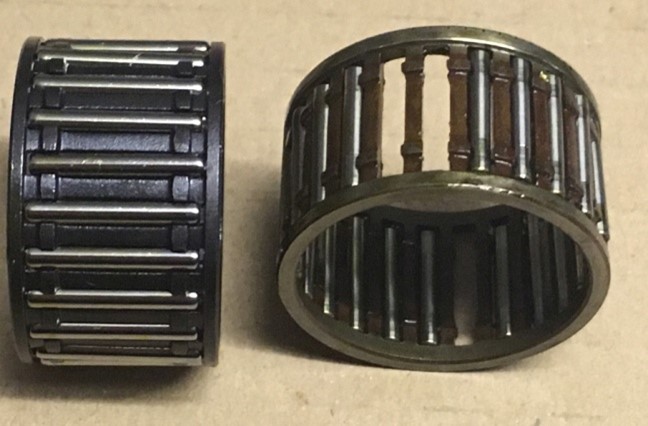

Nadellager prüfen:

Die Nadellager sind auf Vollständigkeit der Nadeln im Käfig zu prüfen.

Fallen sie leicht heraus sind alle 4 Lager zu tauschen. Yanmar schreibt den Austausch alle 1000h vor.

(Teilenummer: 196322-04781 oder Industrietyp aus dem Service Kit)

Kupplung zusammenbauen:

Beim Zusammenbau ist darauf zu achten, dass der beschriftete Teil des Kegels zu unteren Glocke zeigt (hier rechts im Bild).

Beim Zusammenbau auf die richtige Position vom Passring T2 (196320-02230) achten. T5 (196322-02320) wird beim Aufschrauben des Deckels in Position gebracht. T1 sollte sich noch im Boden des Saildrive Gehäuses befinden.

Unteres Stützlager einbauen:

Zuerst wird das Axiallager, dann die Lagerscheibe und dann das Stützlager auf die Achse geschoben. Die beiden Sicherungsringe eingelegt und die Achse etwas in Richtung der Mutter verschoben. Weil das Maß hier 29,8mm betrug, wurde hier keine Passscheibe eingesetzt. Die Original Sicherungsringe werden weiterverwendet. Die Achse dreht sich jetzt im Axiallager und nicht mehr an der Position der Sicherungsringe.

Auf der Kupplungsseite oben das 2.Axiallager, die Lagerscheibe und den Passring auf die Achse legen und die Mutter vorsichtig aufschrauben. Das Lager mit Scheibe und Passring schön mittig halten.

Anschließend die Kupplung in einen Schraubstock fest einspannen. Spline Tool aus dem Service Kit verwenden!

Kupplungsspiel ausmessen:

Die Mutter nur leicht anziehen. Mit der Fühlerlehre zwischen Lagerscheibe und Mutter das freie Kupplungspiel messen.

Dann das verbliebene Spiel mit den Passringen und der Fühlerlehre auf ca. 0,1mm - 0,2mm einstellen.

Mutter und Gewinde ölfrei reinigen (Bremsenreiniger). Dann mit Schraubensicherung bestreichen und mit einem Drehmomentschlüssel auf ca. 145Nm festziehen. Das freie Spiel nochmals prüfen.

Anschließend die beiden Gewindestifte mit dem Inbusschlüssel festziehen. Schraubensicherung nach Herstellerangaben trocknen lassen.

Hinweis: Die üblichen hier erhältlichen Drehmomentschlüssel sind für Rechtsgewinde ausgelegt. D.h. sie messen nur für Rechtsgewinde.

Mit einer handelsüblichen Kofferwaage (50kg) geht das auch. Der Drehmonentschlissel hat 43cm Länge. Die Kofferwaage im 40cm Abstand ansetzen. Einfach 145Nm /0,4m = 375N /g (g = 9,81m/s2) ==> 37kg an der Kofferwaage ziehen, dann hat man die Mutter mit 145Nm festgezogen.

Unterwegs die Kupplung läppen

Um die Kupplung unterwegs ohne Schraubstock zu zerlegen ist zumindest eine Rohrzange oder Engländer nötig. Das Spline Tool wird auf die Keilwelle der Kupplung gesteckt und mit der Rohrzange gehalten. Mit dem Drehmomentschlüssel und der 27er Nuss kann dann die Mutter ab- oder angeschraubt werden.

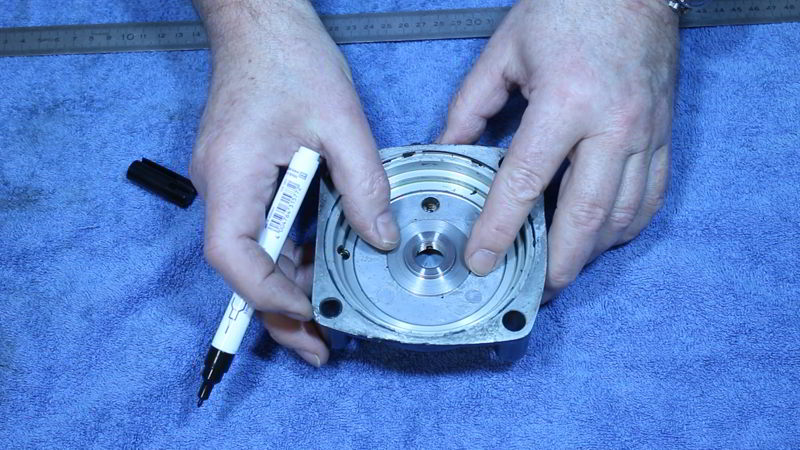

Kupplung einsetzen

8mm Ringschraube wieder in die Kupplung einschrauben. Kupplung dünn einölen (Motoröl) und darauf achten, dass der Passring T2 nicht übersteht. (siehe Pfeil im linken Bild). Man kann auch einen breiten Kunststoff Kabelbinder über die Passringe ziehen.

Sollte die Kupplung nicht komplett in das Gehäuse des SD50 einsinken, einfach an der Ringschraube etwas drehen, bis die Kupplung komplett im Gehäuse einsinkt.

Die runde Öffnung des Kupplungsgehäuse darf die Öffnung für den Schalthebel am SD50 Gehäuse nicht verdecken. Gleichmäßig ausrichten. Kann man gut mit den Fingern ertasten. (Siehe Bild rechts)

Kupplungshebel mit Schalthebel einbauen

Den Schaltfinger mit dem breiten Teil nach hinten (siehe Pfeil) zum Heck, einsetzen.

Dann den Schalthebel mit den beiden Schrauben befestigen.

Schalthebel justieren

Wenn der Schalthebel wieder angeschraubt ist, wird die M8 Inbusschraube (roter Pfeil) entfernt. Vorsicht, dass die Passringe (grüner Pfeil), dabei nicht verloren gehen. Den Schalthebel ca. 10°-15° links neben der Neutralstellung einstellen. Dann ist der Schaltfinger am tiefsten Punkt in die Kupplung eingefahren.

Die Kegelkupplung sitzt nie mittig. Um die geringste Tiefe L zu ermitteln, muss mittels der Ringschraube die Kupplungsachse gedreht werden, bis die Tiefenlehre der Schieblehre am weitesten aus der Bohrung herausschaut. Siehe links. Die Kupplungsachse nun in dieser Position belassen.

Die Achse des Schalthebels hat mittig eine Vertiefung. Vorsicht, nicht einmal mit und ohne Vertiefung messen (siehe nächstes Bild).

Dann mit der Tiefenlehre der Schieblehre die Tiefe L an der Position der Inbusschraube messen. Vorsicht, der Schaltfinger hat eine Vertiefung in der Mitte (siehe Bild links). Die Vertiefung darf nicht mit gemessen werden.

Die Dicke des Passringe berechnet man:

T= (H + C - L) (+/-0,1mm)

mit

L = Tiefe bis zum Schaltfinger (Standard ca. 16,35mm)

H = Schraubenlänge (Standard ca. 17mm)

T = Dicke Passringe (Standard ca. 1,2mm) bestehend aus 6 x 0,2mm Passscheiben

C = Abstand zwischen Schraube und Schaltfinger (Standard = 0,3mm +/- 0,1mm)

Beispiel: Schraube gemessen 17,1mm; Tiefe des Schaltfingers gemessen 16,9mm; C soll 0,3mm sein.

==> T = 17,05mm +0,3mm - 16,9mm = 0,45mm (+/- 0,1mm) ==> Passring Stärke 3x0,2mm = 0,6mm wählen und mit der M8 Inbusschraube anschrauben.

Passringe die übrig bleiben nicht wegwerfen. Wird einmal ein neuer Kegel oder Schaltfinger eingebaut, sind wieder 6 Passringe einzubauen.

Mit der Hand den Schalthebel vor- und zurück schalten und auf freie Bewegung prüfen. Dabei an der Ringschraube der Achse drehen. Es darf nichts hakelig schalten, die Endlagen des Schalthebels müssen ohne übermäßigen Widerstand erreichbar sein. Anhand der Permanent Marker Markierungen vom Ausbau prüfen! In der Endlage von Neutral sinkt der Schalthebel in das Saildrive Gehäuse etwas ein.

Beim späteren, abschließenden Test wird dieses Verhalten des Schalthebels nochmals geprüft.

Abgenutzten Kegel / Schaltfinger erkennen

Der Schaltfinger sitz mitten im Kegel und drückt diesen in die obere oder untere Glocke hinein um den Propeller für Vorwärts- oder Rückwärtsfahrt zu bewegen. Auch ein Schaltfinger unterliegt einer Abnutzung. Hier ein Schaltfinger nach ca. 800 Betriebsstunden. Der Schaltfinger ist nur wenig blank poliert. An der Spitze ist gar nichts zu sehen. Das ist auch richtig so.

Auf den folgenden Bildern ist ein abgenutzter Schaltfinger zu sehen. Die polierten Flächen gehen auf der einen Seite komplett über die Schleiffläche, auf der Rückseite hat der Schaltfinger nur an zwei schmalen Stellen Kontakt mit dem Kegel. An der Spitze sind bereits Schleifspuren zu sehen. Mit diesem Schaltfinger konnte die Kupplung nicht mehr schalten. Die Kupplung rutschte durch. Dieser Schaltfinger hat sein Funktionsende erreicht und muss ausgetauscht werden. (Yanmar Part Nr.177088-06390 ca. 200€)

Ein abgenutzter Schaltfinger stößt am inneren Ring des Kupplungskegels an.

Ein Kupplungs-Kegel, auch wenn er noch nicht untermaßig ist, kann weitere Abnutzungen haben die ein Schalten der Kupplung unmöglich machen.

Links: ausgeschliffene Fläche durch den Schaltfinger

Rechts: Fläche eines 800h Betriebsstunden Kupplungs-Kegels.

Der Kupplungskegel hat noch 29,3mm und 29,6mm aber mit den vorher gezeigten Fehlern, zusammen mit dem Schaltfinger, hat er sein Funktionsende erreicht.

Getriebeflansch wieder zusammenschrauben

Die 4 Schrauben (grüner Pfeil) des SD50 Getriebeflansch über Kreuz wieder anziehen. Die Schraubenbolzen schauen dann ca. 2,5cm aus dem Getriebeflansch heraus. Sollten sich die Muttern nicht weit genug anziehen lassen, einfach etwas an der Ringschraube drehen, damit das Antriebskegelrad besser in das Kupplungszahnrad rutscht.

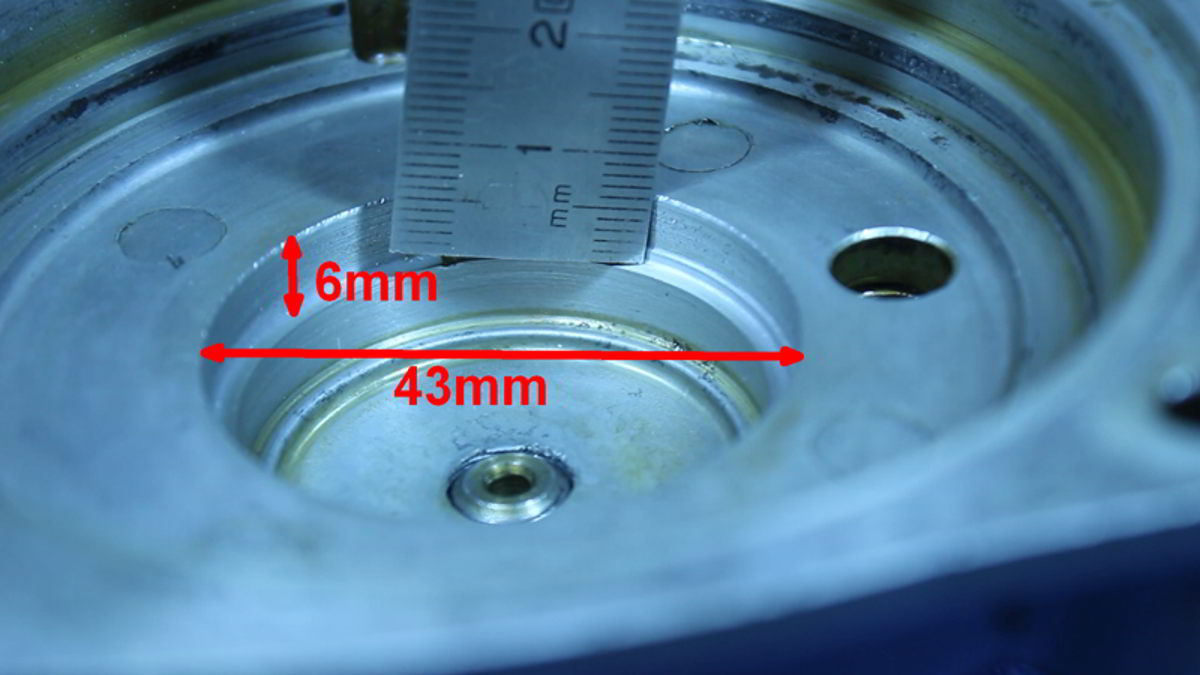

Getriebedeckel anpassen:

Zumindest vor dem ersten Einsatz der neuen Mutter mit Lager muss die Vertiefung im Deckel vom Saildrive von 39mm auf 43mm Durchmesser ausgedreht werden. Diese Anpassung sollte mindestens 6mm tief sein.

Links: Original Deckel.

Rechts: Ausgedehter Deckel

Gut wer eine Landmaschinen Service Station in der Nachbarschaft hat. Die Reparaturwerkstatt einer Werft kann das auch.

Von Hand mit einer Dremel oder Bohrmaschine ist das zwar aufwendiger aber machbar.

Geht man für ein paar Tage von Bord, kann der Deckel problemlos mit den 4 Schrauben gelöst und mitgenommen werden. Eine Dreherei ist schnell gefunden.

Die Erweiterung selber machen:

Die Mutter wird, wie gezeigt, mittig auf die Vertiefung gelegt. Sie hat eine kleine Kante und ist automatisch mittig ausgerichtet. Dann mit einem feinen Permanent Marker rund um die Mutter einen Strich ziehen. Dann mit einem Fräser die Vertiefung bis zum gezeichneten Kreis erweitern. Die Erweiterung sollte 6mm in die Tiefe gehen. Zum Test wird der Deckel auf das Saildrive mit eingebauter Kupplung gelegt und bei eingelegtem Gang um 360° gedreht. Lässt sich der Deckel dicht auflegen und ohne Widerstand um 360° herumdrehen, ist genug Material abgeschliffen. Nicht zu viel abnehmen. Nach der Anpassung hat der Deckel in der Vertiefung nur noch 3mm - 4mm Wandstärke.

Getriebedeckel einbauen

Nun die beiden O-Ringe und den Passring T5 einsetzen.

Dann den Kupplungsdeckel einsetzen und die 4 Schrauben über Kreuz anziehen.

Nun noch den Schaltzug wieder an dem Halter anschrauben. Der Schaltzug - Mantel hat eine Kerbe, die Befestigungsschelle hat eine Nase. Mit der Nase in die Kerbe wird der Schaltzug befestigt. Die Schaltzug - Seele wird am Schalthebel mit einem Splint befestigt. Weitere Einstellmöglichkeiten gibt es hier nicht.

Getriebe und Motor wieder zusammenschrauben

Wenn die Getriebeglockenschrauben gelöst werden mussten:

Den Motor mittels Montageeisen oder Flaschenzug wieder näher an die Getriebeglocke heran bewegen, so dass die Schrauben wieder fassen.

Dann die Schrauben der Getriebeglocke über Kreuz etwas anziehen umso den Motor an die Glocke heranziehen.

Anschließend den Motor passend zum Motorlager ausrichten und die Motorlager - Schrauben anziehen.

Abschlusstest:

Wie schon im Kapitel "Schalthebel justieren" wird nun die Übertragung der Zustände Vorwärts, Neutral und Rückwärts am Schalthebel des SD50 geprüft.

1.Test: Ohne laufende Maschine:

Am Steuerstand wird von einem Helfer neutral nach vorwärts 1.Stufe und zurück nach neutral, sowie neutral nach rückwärts 1.Stufe und zurück nach Neutral eingestellt. Die Endlagen des Schalthebels vorwärts, neutral und rückwärts am Saildrive müssen den Permanent Marker Kennzeichnungen vom Ausbau entsprechen. Nur dann ist sichergestellt, dass in der 1.Stufe die Kupplung voll geschlossen ist.

2.Test: Mit laufender Maschine:

Am Steuerstand wird von einem Helfer neutral nach vorwärts 1.Stufe und zurück nach neutral, sowie neutral nach rückwärts 1.Stufe und zurück nach neutral eingestellt. Schon in der ersten Stufe, muss deutlich Schraubenwasser in der entsprechenden Richtung zu sehen und zu spüren sein (Bewegung vom Boot.

Folgt der Schalthebel nicht komplett der Einstellungen vom Steuerstand, so ist die Montage des Schaltzuges am Saildrive zu prüfen. Dann muss am Steuerstand der Schaltungszug geprüft und gegebenenfalls so nachgestellt werden, dass der Schalthebel sich so bewegt, wie im Kapitel "Schalthebel justieren" beschrieben wurde.

Öl wieder auffüllen und Ölstand kontrollieren (siehe unten "Noch ein Wort zum Ölstand im SD50").

Nun noch Getriebeöl nach Handbuchanweisung auffüllen. Zur Höhe des Ölstands im SD 50 bitte erst das nächste Kapitel lesen.

Noch ein Wort zum Ölstand im SD50:

Sie haben schon einmal Spuren von Getriebe Öl auf dem Dichtungsflansch des Saildrive entdeckt? Das könnte auf einen falschen Ölstand im SD50 hinweisen. Dann lesen Sie die Anleitung "Yanmar SD50 Saildrive drucklos umbauen".

„Ein Wort zum Getriebe ÖL“

In der Betriebsanleitung zum SD50 wird auf das Mercury Qucksilver High Performance Gear Oil hingewiesen. Soweit bekannt, wird diesem Öl nicht nur ein exorbitanter Preis, sondern auch sehr gute Wasserbindungs - Eigenschaften zugeschrieben. Beides kann ich bestätigen.

Wenn man die Simmerringe am Propeller des Saildrives zusammen mit dem Unterwasseranstrich immer wechselt, so alle 2-3 Jahre, kann man auf diese Eigenschaften gut verzichten und verwendet SAE 90 GL3 oder GL4 Getriebe ÖL stattdessen. Das kostet nur 10% - 15% des Quicksilver Öl Preises und ist vollkommen ausreichend für die Belastungen im Saildrive.

Auf keinen Fall GL4+ oder GL5 oder noch höher legierte Öle verwenden. Diese sind nicht nur teurer, sondern definitiv nicht gut für die Kegelkupplung.

Und nun für die Techniker unter den Seglern:

Ein API GL4 Schmierstoff enthält Additive speziell für Schaltgetriebe. Schaltgetriebe enthalten Buntmetall (Synchronringe). Die Reibung eines GL4 Öls darf nicht zu gering sein, sonst rutscht der Synchronring durch und schalten wird unmöglich. Ist die Reibung zu hoch, wird die Schaltung hakelig und kratzt. Der Kegel in der SD50 Kupplung ist aus Buntmetall. Eine zu geringe Reibung würde die Kupplung leicht durchrutschen lassen.

Auch kein GL4+oder GL4/5 verwenden. Das ist dünnflüssig wie GL5 und enthält nicht so scharfe Additive.

Ein API GL5 Schmierstoff enthält spezielle Additive für höchstbelastete Getriebe, wie z. Bsp. Hypoidgetriebe. Diese Getriebe haben eine Bogenverzahnung. Neben einigen Vorteilen hat diese Art der Verzahnung den Nachteil das die Flächen nicht nur aufeinander abrollen, sondern auch ein wenig gleiten. Das stellt erhöhte Anforderungen an das Material und benötigt eine hohe Gleitfähigkeit des Öls. Die Additive enthalten Schwefel, was wiederum Buntmetalle angreift.

Gang rein oder Getriebeleerlauf beim Segeln?

Im Internet kursieren die wildesten Gründe warum der Gang eingelegt oder das Getriebe im Leerlauf mitlaufen sollte. In bestimmten Fällen stimme ich der Yanmar Anweisung zu. Bei einem Festpropeller muss das Getriebe im Leerlauf mitlaufen. Bei einem Faltpropeller muss man prüfen, ob ein eingefalteter Propeller Schwingungen auf die Getriebekupplung überträgt.

Begründung: Ist beim Segeln der Gang eingelegt umströmt das Wasser verwirbelnd die Schiffsschraube und erzeugt Schwingungen. Die Schwingungen übertragen sich auf den Kupplungskegel, der in der Kupplungsglocke sitzt. Diese Schwingungen erzeugen kleine Bewegungen, die die Kupplungsglocke polieren und führt dazu, dass die Kupplung nicht mehr greift. Eine rutschende Kupplung ist die Folge.

Fake Argument: „Nicht richtig geschmiert“. In Internet wird behauptet, dass das Saildrive nicht richtig geschmiert würde, wenn es in neutral Stellung beim Segeln mitlaufen würde. Im Benutzerhandbuch des Saildrive SD50 wird in Kapitel 2 „Technische Spezifikation“ unter Schmiersystem „Ölbad Typ“ genannt. Bei diesem Typ sind alle beweglichen Teile immer von Öl umflossen. Eine Pumpe ist nicht notwendig. Somit ist dieses Argument falsch.

Fake Argument: „Hohe Abnutzung“. Was soll sich abnutzen, wenn der Wasserstrom den Propeller und das Getriebe bis zur Kupplung antreibt? Die Kraft ist viel zu gering, um eine nennenswerte Abnutzung zu erzeugen.

Fazit:

Eigner, die sich an die Kupplung wagen, sollten neben einiger technischer Erfahrung auch das Gefühl für technische Bauteile mitbringen. Weder das Ablesen einer Schieblehre darf Schwierigkeiten machen, aber auch nicht das Arbeiten mit Schleifpaste und Drehmomentschlüssel. Wer diese Fähigkeiten nicht mitbringt sollte sich mit einer Servicewerkstatt kurzschließen. Durch diese Arbeitsanleitungen kennt der Eigner die nötigen Arbeitsschritte und um unnötige (und teure) Schritte des Mechanikers zu erkennen und gegebenenfalls zu verhindern.

Zum Beispiel den Einbau eines neuen Kupplungskegel, obwohl er nicht untermaßig ist, aber mehr Geld dem Service Betrieb bringt. Einige Segler haben mir davon schon berichtet.

Gute Fahrt und fair Winds

Haftungsausschluss:

Diese Anleitung wurde nach bestem Wissen und Gewissen anhand einem von mir selbst durchgeführten Reparatur/ Wartung durchgeführt und verschriftlicht.

Die Anleitung wurde sorgfältig von mir erstellt und geprüft. Es wird keine Haftung für die Anwendung dieser Anleitung oder für Beschädigungen, die durch diese Anleitung oder Teile entstehen, übernommen.

Copyright:

Jochen Brickwede im Dezember 2023